Kann ein Autobauer wie die BMW Group wirklich “grün” werden – und wenn ja, wie? Was ist für eine saubere Produktion nötig? Und was passiert mit einem alten, nicht mehr fahrtüchtigen Auto? Die BMW Group hat sich intensiv mit Fragen wie diesen beschäftigt, denn als Global Player will das Unternehmen die Zukunft der Automobilindustrie aktiv mitgestalten. Durch eine sich unterschiedlich schnell entwickelnde Welt sind umfassende Ansätze erforderlich, um den Weg in die Klimaneutralität zu ebnen.

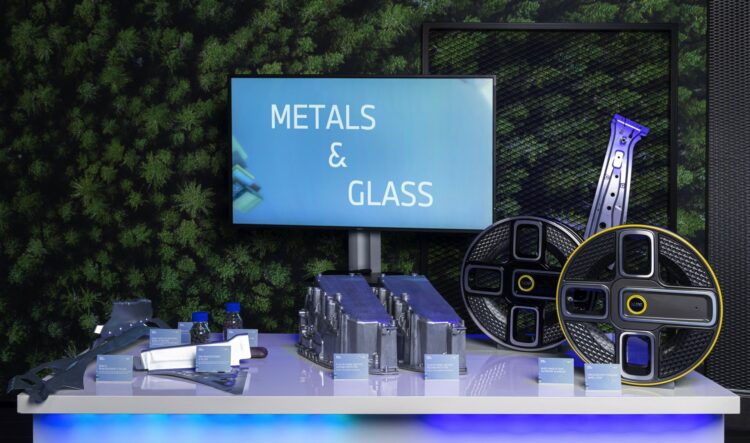

Mit dem Konzeptfahrzeug i Vision Circular hat BMW bereits letztes Jahr auf der IAA Mobility in München gezeigt, was Kreislaufwirtschaft bedeutet und wie die Zukunft ab 2040 aussehen kann. Für BMW ist also klar, dass mehr als nur Elektroautos nötig sind, wenn man ein wirklich nachhaltiger Autobauer werden will. Schon in der Fahrzeugentwicklung liegt großes Potenzial, die Umweltbilanz zu verbessern. Schon lange vor dem ersten Prototypen planen die Ingenieure, wie das Auto am Ende seines Lebens einfacher recycelt werden kann. Das gelingt sowohl mit der Wahl der Materialien als auch mit der Art der Montage. Viele Einzelteile und Verschraubungen erschweren es, ein zum Beispiel verunfalltes Auto wieder auseinanderzunehmen. Wie der Idealfall aussieht, zeigt ein Beispiel aus dem BMW i Vision Circular: „Joyful Fusion“ nennt BMW die neuartige, multifunktionale Schraube, die im Konzept-Kleinwagen beispielsweise in den Sitzen zum Einsatz kommt. Wird sie entfernt, lässt sich der gesamte Sitz demontieren.

Natürlich spielen auch die Lieferketten eine enorm wichtige Rolle. Spätestens dieses Jahr ist das mit der Chip- und Halbleiterkrise jedem bewusst geworden. Bis 2030 hat sich die BMW Group vorgenommen, die CO2-Emissionen in den Lieferketten um weitere 20 Prozent oder mehr zu reduzieren. Schon heute sehen die Verträge zwischen BMW und den Zulieferern vor, Rohstoffe, Mitarbeiter sowie Umwelt verantwortungsvoll und schonend zu behandeln. Apropos Rohstoffe: Um natürliche Vorkommen zu schonen und CO2 einzusparen, eignen sich Sekundärmaterialien hervorragend. Bis zu 30 Prozent Sekundärmaterial wird bereits heute in den Fahrzeugen der BMW Group verbaut. Ein BMW iX trägt beispielsweise rund 60 Kilogramm recyceltes Plastik in sich. Erklärtes Ziel der BMW Group ist es, die nachhaltigsten Lieferketten in der Automobilindustrie zu betreiben. In Zukunft sollen deshalb sogar durchschnittlich 50 Prozent Sekundärmaterial pro Fahrzeug eingesetzt werden, darunter ab 2025 auch alte Fischernetze.

Grundlage für Sekundärrohstoffe ist erfolgreiches Recycling. Hierfür hat BMW bereits über Jahre Expertise im eigenen Haus gesammelt: Im Recycling- und Demontagezentrum (RDZ) in Lohhof bei München verstehen es die Experten, möglichst viel vom Fahrzeug zu zerlegen und für ein zweites Leben aufzubereiten. Beispielsweise können die Hochvoltspeicher von Elektrofahrzeugen dank ausgeklügelter chemischer Prozesse zu bis zu 90 Prozent wiederverwertet werden. Lithium, Kobalt und Mangan können schon jetzt vollständig wiederverwendet werden. Einzig Materialien, die in sehr geringen Mengen verbaut sind und dementsprechend schwer erreichbar sind, können nicht gänzlich wiedergewonnen werden – noch. Das RDZ steht im regen Austausch mit den Fahrzeugentwicklern, die die Recyclingfähigkeit kommender Modelle immer mehr berücksichtigen und optimieren können. Damit die Autos weltweit bestmöglich recycelt werden können, hat BMW das IDIS (International Dismantling Information System) ins Leben gerufen: Wie ein Handbuch enthält es Anleitungen für die Demontage sämtlicher Modelle.

Ein weiterer wesentlicher Schritt in eine nachhaltigere Zukunft ist die Umstellung auf das iFactory-Konzept. Nach dem Motto „lean, clean, digital“ werden Fahrzeuge in den neuen Werken noch ressourcenschonender als bisher produziert. Je nach Standort erfordert das verschiedene Arten der Energieversorgung, auch im Hinblick auf die direkte Umgebung und deren Schutz. Während in Steyr Biomasse eine wichtige Rolle spielt, ist es in Leipzig die Windkraft. Dort wird beispielsweise die Trocknung in der Lackiererei mit Wasserstoff anstelle von Gas betrieben. Um den Energiebedarf maßgeblich zu reduzieren, wird in den Werken regelmäßig nach weiterem Optimierungspotenzial gesucht. Die Bandbreite reicht dabei vom Absenken des Stromverbrauchs bis hin zum Einsatz rezirkulierter Luft. Das Stammwerk in München durchläuft bereits umfangreiche Umbauten zur iFactory, um unter anderem den Bau der „Neuen Klasse“ zu ermöglichen. Trotzdem soll die Fertigung währenddessen mit maximaler Auslastung weiterlaufen.

Zum Scheitern verurteilt wäre der angestrebte Wandel, wenn die Mitarbeiterinnen und Mitarbeiter nicht am gleichen Strang ziehen würden. Als weltweit geschätzter Arbeitgeber ist sich BMW seiner sozialen Verantwortung und der zentralen Bedeutung von Mitarbeiter-Zufriedenheit bewusst. Arbeitsplätze sollen langfristig erhalten bleiben und immer neue Weiterbildungsmöglichkeiten geschaffen werden, sodass möglichst jeder Teil der Belegschaft im Transformationsprozess mitgenommen werden kann. Auch das Angebot an Ausbildungen und dualen Studiengängen bereitet Neueinsteiger auf die Zukunft vor. Dazu gehört auch ein hybrider und flexibler Arbeitsalltag in einer modernen Umgebung, der eine angemessene Work-Life-Balance ermöglicht.

Die Vielzahl aktueller Beispiele zeigt, dass in München tatsächlich über jede Schraube nachgedacht wird, wenn sich dadurch die Nachhaltigkeit künftiger Fahrzeuge verbessern lässt. Wir dürfen schon heute gespannt sein, welche Ideen die Entwickler dabei in den nächsten Jahren noch in die Tat umsetzen dürfen.