Bei den Fahrzeugen der neuen Submarke BMW i spielt Nachhaltigkeit eine wesentliche Rolle und bei BMW meint man damit weit mehr als nur die Umweltverträglichkeit des fertigen Fahrzeugs während der Nutzungsdauer durch den Kunden. Gerade weil für den Bau von Elektrofahrzeugen mit ihren großen Batterie-Paketen viel Energie nötig und auch die Herstellung der Fahrgastzelle aus Carbon sehr aufwendig ist, wird sich für viele Kunden die Frage stellen, ob sich die Sparsamkeit des Fahrzeugs während der Nutzung überhaupt rechnen kann.

BMW gibt offen zu, dass die Fertigung eines BMW i3 deutlich mehr Energie verschlingen wird als die eines BMW 118d E87, der in einigen Schaubildern als Vergleichsfahrzeug und Beispiel für ein sehr effizientes Auto mit ähnlicher Nutzbarkeit und Verbrennungsmotor herangezogen wurde.

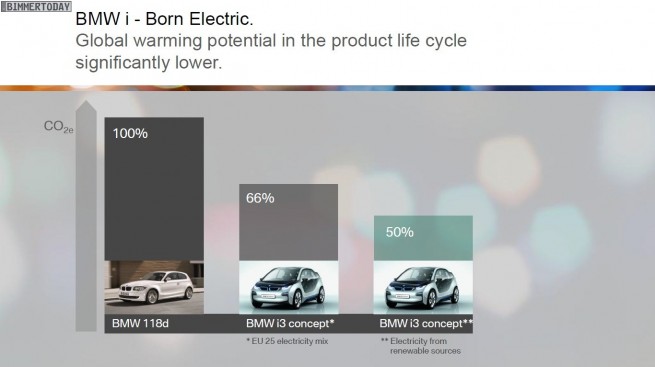

Im gesamten Lebenszyklus des Produkts, angefangen von der Produktion über die Nutzung bis hin zum Recycling, kommt der BMW i3 auf 66 Prozent des CO2-Equivalents eines BMW 118d – unter Annahme, das während der gesamten Zeit der heute in der EU übliche Strommix genutzt wird. Würde man es schaffen, die Energie für Herstellung und Nutzung vollständig aus regenerativen Energiequellen zu beziehen, käme man sogar auf einen Wert von rund 50 Prozent.

Wie soll das möglich sein? Schon im Einkauf achtet die BMW Group auf die Wahl perfekt geeigneter und im Idealfall nachwachsender Materialien. Flächen und Elemente von Türverkleidungen und Instrumententafel sind sichtbar aus Naturfasern gefertigt und an vielen nicht sichtbaren Stellen kommen recycelte Materialien zum Einsatz. Auch bei 80 Prozent des im Drive-Modul des BMW i3 verwendeten Aluminiums handelt es sich um Sekundäraluminium, das zuvor schon anderenorts genutzt wurde und dessen Herstellung nun erheblich weniger Energie benötigt.

Insgesamt wird bei der Produktion im Werk Leipzig 50 Prozent weniger Energie als beim Bau eines 118d benötigt, der Bedarf an Wasser sinkt sogar um 70 Prozent. 100 Prozent der für die Fertigung benötigten Energie soll aus regenerativen Energiequellen stammen, wobei Wasser- und Windkraft die wichtigste Rolle spielen werden.

Nicht zuletzt tragen auch die Life-Drive-Architektur mit Carbon-Fahrgastzelle und das Purpose Built Design zum niedrigen Treibhauspotential der Fahrzeuge von BMW i bei, denn diese Lösungen steigern die Effizienz während der Nutzungdauer erheblich. Konsequenter Leichtbau sorgt für ein Gesamtgewicht von nur 1.250 Kilogramm im Fall des BMW i3, dank des niedrigen Gewichts steigt die Reichweite. Für den Kunden ergeben sich so schlicht mehr Kilometer je Kilowattstunde Strom.

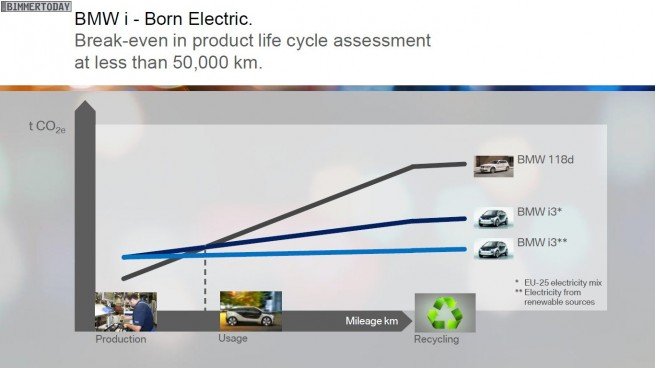

Die nachhaltige Produktion und der geringe Ausstoß von CO2 während der Nutzung erlauben es, dass der BMW i3 schon nach weniger als 50.000 Kilometern insgesamt effizienter unterwegs ist als ein BMW 118d. Der Break Even-Point würde sich sogar noch weiter nach unten verschieben, wenn man während der Nutzung ausschließlich Energie aus regenerativen Quellen nutzen würde.

Nicht zuletzt sollen auch die Mitarbeiter der BMW Group den Fortschritt spüren, denn BMW i legt auch großen Wert auf soziale Nachhaltigkeit. Im Vergleich zum BMW 118d E87 konnten die Lärmemissionen während der Produktion um rund 50 Prozent reduziert werden, außerdem wurde bei der Planung großer Wert auf eine möglichst bequeme Fertigung gelegt. Die Arbeiter müssen praktisch nie über dem Kopf arbeiten, alle schweren Elemente können von oben montiert werden. Zum Wohlbefinden trägt außerdem natürliches Licht bei, denn die Produktionshallen werden anders als im Automobilbau üblich über ein Glasdach verfügen.